Historia y usos del control numérico

El control numérico es uno de los grandes aliados en el sector industrial. Es una herramienta muy importante en el proceso de elaboración de los productos, ya que gracias a ella ya no es necesario que un operador vigile y manipule constantemente las máquinas.

En FP Armazones contamos con esta tecnología de trabajo automatizado, que nos permite realizar trabajos muy complejos, manteniendo unos niveles de producción altos, rebajando los costes de mano de obra y trabajando con la seguridad necesaria para el personal. Así que, como usuarios del control numérico, hoy vamos a explicarte con más detalle en qué consisten y cuál es su historia.

¿Qué es el control numérico?

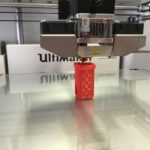

Las máquinas de control numérico por computadora, también conocidas como CNC, son herramientas de trabajo automatizadas que permiten controlar en todo momento la posición de un elemento físico, es decir, sus coordenadas, pero también la manera de desplazarse entre ellas, su velocidad y algunos parámetros más. En pocas palabras, se trabaja con una especie de GPS, pero aplicado al mundo de los mecanizados.

El CNC forma un equipo totalmente integrado dentro de máquinas-herramienta de todo tipo: de mecanizado, de corte, por láser, etc., que son operadas por comandos programados codificados en un módulo de servicio (ordenador).

Historia del CNC

Los inicios del control numérico se remontan al 1945, fecha en la que se desarrolló la computadora electrónica. Poco después, concretamente en 1950, se usó la computadora en una máquina-herramienta. Es aquí cuando en Estados Unidos el control numérico que conocemos ahora comenzaba a surgir con las cintas perforadas, que eran unas largas tiras de papel con perforaciones que almacenaban datos. Sin embargo, esta herramienta evolucionó.

A partir de los años 60, con los chips se redujo el costo de los controladores y nació el control numérico por ordenador. En estos tiempos, el lenguaje desarrollado para programación ya tenía un estándar básico conocido (el código G) y los circuitos integrados funcionaban medianamente bien. Las funciones de control se realizaban mediante programas en la memoria del ordenador, de forma que podían adaptarse fácilmente con solo modificar el programa. Por su parte, el lenguaje consistía en caracteres alfanuméricos que, a través de instrucciones, controlaban cada máquina industrial.

No obstante, existía un inconveniente: en esta época los ordenadores eran todavía muy grandes y costosos, por lo que la solución más práctica para el CNC era disponer de un ordenador central conectado a distintas máquinas que desarrollaban a tiempo compartido todas las funciones de control. Para ello solo había que programar las funciones de control para cada máquina en particular. Esta tecnología se conocía con las siglas DNC (Direct Numerical Control, en español Control Numérico Directo).

Los siguientes sistemas de software diseñados especialmente para estas máquinas tomaron fuerza y rapidez en el curso de la tecnología innovadora, de manera que en 1970 se democratizó y la tecnología previa a esa década, como las máquinas hidráulicas y manuales, fue quedando obsoleta.

El control numérico en la actualidad

Las tendencias actuales de automatización del trabajo y fabricación flexible se basan en máquinas de CNC conectadas a un ordenador central con funciones de programación y almacenamiento de programas y transmisión a las máquinas para su ejecución.

En la actualidad las máquinas de control numérico son muy usadas en el sector industrial, ya que presentan muchos beneficios, entre los que se encuentran los siguientes:

- Flexibilidad para incrementar la producción de bajo nivel

- Instrucciones almacenadas para disminuir la mano de obra directa y, por lo tanto, el gasto en mano de obra

- Altos niveles de producción

- Mayor seguridad laboral para los trabajadores

- Aportan un elevado grado de eficacia, exactitud y uniformidad

- Programación y uso sencillo

Gracias al CNC, la manufactura se ha visto potencialmente beneficiada por la facilidad que estas máquinas proveen, ya que no necesitan una constante vigilancia de parte de un operador. Es por eso que el control numérico se ha extendido y es ampliamente utilizado en el sector industrial a través de usos variados, entre los que se encuentran máquinas como los tornos, las taladradoras o las fresadoras.